ARTICLES TECHNIQUES

Pesage par lot Les bénéfices d'un système automatisé

Par David Boger, Flexicon CorporationDans de nombreuses usines qui mélangent des produits en vrac par lots, le pesage par lot est une opération manuelle qui prend beaucoup de temps et dans laquelle les ingrédients sont pesés individuellement avant d'être chargés dans un mélangeur ou autre cuve de traitement. Un nombre important de ces usines pourraient bénéficier de l'installation d'un système de pesage par lot automatisé.

Pour les petites comme pour les grandes opérations, un système de pesage automatisé peut être assez rapidement amorti grâce à une productivité accrue, à une mesure plus précise des ingrédients (ce qui se traduit par une meilleure qualité du produit), à la réduction des pertes de produit et de la poussière, et à la réduction du coût des matériaux achetés dans de plus grands volumes et/ou conteneurs.

L'un des arguments les plus convaincants en faveur d'un système de pesage par lot automatisé est qu'il améliore la qualité du produit en fournissant un mélange plus précis et plus constant. Dans de nombreuses usines qui utilisent des méthodes manuelles, une pratique courante consiste à travailler avec des sacs prépesés — par exemple, vider des sacs de 23 kg (10, 50 lb) pour ajouter 227 kg (500 lb) d'un ingrédient. Les problèmes associés à cette méthode sont que chaque sac peut ne pas contenir exactement 23 kg (50 lb) de matériau et que le travailleur peut ne pas vider entièrement le sac. Les inexactitudes sont aggravées par l'utilisation d'un plus grand nombre de sacs. De plus, si un opérateur doit compter les sacs pour obtenir le poids approprié, il y a un risque d'erreur humaine.

Il existe deux méthodes de pesée par lot automatisée: par gain de poids et par perte de poids. Dans le premier cas, les ingrédients des lots sont généralement transportés en séquence dans une trémie située au-dessus d'une cuve de traitement, généralement un mélangeur ou une cuve de stockage. La trémie est placée sur des pesons qui transmettent les données de gain de poids à un automate programmable qui démarre le convoyeur pour chaque ingrédient, puis l'arrête lorsque le poids préétabli pour cet ingrédient est atteint. Enfin, l'automate charge automatiquement le lot dans la cuve de traitement.

Dans un système par perte de poids, la source de chaque ingrédient (ex: une station de vidange de Big Bags ou une trémie préchargée) est montée sur des pesons qui transmettent les données de perte de poids à un automate qui démarre et arrête chaque convoyeur (ou écluse rotative) pour peser chaque ingrédient.

Dans quelles situations choisir un système par gain de poids plutôt qu'un système de perte de poids?

Déterminer la méthode de pesage par lot la plus appropriée peut dépendre de la manière dont les produits en vrac sont reçus et stockés et de l'endroit où ils sont stockés. Si, par exemple, le matériau est livré dans des wagons ou des camions de vrac et stocké dans des silos, qui ne sont pas pratiques à monter sur les pesons nécessaires pour un système par perte de poids, un système par gain de poids est indiqué. Inversement, si le matériau est reçu dans des Big Bag, un système par perte de poids intégrant des stations de vidange de Big Bags montées sur des pesons peut constituer une solution simple.

Lors du fonctionnement par gain de poids, une variable supplémentaire qui doit être prise en compte dans la conception du système est le «matériel en cours de descente», qui est défini comme la quantité de matériau encore en route vers la balance après que le contrôleur de dosage ait désactivé le dispositif d'alimentation du matériel. Bien que la variable du matériau en cours descente puisse être minimisée par une séquence de contrôle appropriée, il est important d'être conscient de cette source potentielle d'inexactitude. En général, des volumes plus importants de matériaux en cours de descente et des variations plus importantes dans l'écoulement du matériaux vers le système de pesage entraîneront des inexactitudes potentielles plus élevées.

Par exemple, si un convoyeur mécanique décharge par gravité directement dans une trémie par gain de poids, la quantité de matériau en cours de descente sera proportionnelle à la distance verticale entre le point de déchargement du convoyeur et la trémie par gain de poids. Si le point de déchargement du convoyeur mécanique se trouve immédiatement au-dessus de la partie supérieure de la trémie par gain de poids, il y aura peu de matériau en cours de descente. Par conséquent, même s'il y a beaucoup de variation dans le débit, ce qui peut être causé par l'introduction incohérente d'un matériau peu fluide sur le convoyeur mécanique, le matériau en cours de descente sera relativement constant d'un lot à l'autre. Étant donné qu'une quantité constante de matériau en cours de descente est prévisible, elle est facilement compensée par le contrôleur de dosage en arrêtant le dispositif d'alimentation avant d'atteindre le poids du lot désiré.

Un exemple d'un système par gain de poids avec une quantité importante de matériau en cours de descente serait un convoyeur pneumatique relativement long avec une écluse rotative qui fonctionne comme dispositif d'alimentation. Dans ce cas, lorsque l'écluse rotative au point d'entrée du produit est arrêtée par le contrôleur de dosage, la ligne de convoyage pneumatique sera remplie du produit qui est déjà en train d'être transporté à la balance. Bien que les tests par méthode essai et erreur puissent estimer à quel moment le convoyeur doit être arrêter pour compenser, l'augmentation du volume de matériau en cours de descente peut entraîner une plus grande variabilité d'un lot à l'autre. Dans cette situation, il peut être prudent d'utiliser d'autres modes de fonctionnement ou une configuration différente de l'équipement, comme l'utilisation d'une vanne de dosage.

Une vanne de dosage est un type de vanne d'aiguillage, montée sur une ligne de convoyage pneumatique qui passe au-dessus d'une trémie par gain de poids. Elle permet au matériau soit de passer à travers le corps de la vanne, soit de diriger le matériau vers le bas dans la trémie par gain de poids en dessous. Lorsque le poids cible est atteint, la vanne redirige tout le matériau restant dans la ligne de convoyage au-delà de la balance, éliminant ou minimisant le problème susmentionné du matériau en cours de descente. Étant donné que le matériau poursuivant sa course en aval doit être stocké et que l'air doit être évacué du système, la ligne pneumatique en aval de la vanne de dosage est normalement acheminée en direction de la source du matériau (comme une station de vidange de Big Bags) dans un filtre de réception muni d'une écluse rotative qui réintroduit le matériau dans la ligne de convoyage pneumatique immédiatement en aval de la source de matériau.

Si le matériau en cours de descente doit être réutilisé dans le processus, un filtre de réception distinct est nécessaire pour chaque ingrédient du lot. Par conséquent, les vannes de dosage conviennent généralement au pesage par lot d'un ou deux ingrédients ayant une ou plusieurs destinations, en particulier si la hauteur libre au-dessus de la (des) trémie(s) par gain de poids ou de le matériel de traitement est limitée.

Les vannes de dosage sont inadaptées et inutiles pour les systèmes par perte de poids car l'alimentation en matériau par écluse rotative de la ligne de convoyeur s'arrête immédiatement après que la perte du poids prédéterminée soit atteinte, après quoi le matériau se trouvant dans la ligne de convoyage est transporté vers la cuve de traitement, éliminant ainsi les variables du matériau en cours de descente.

Un avantage supplémentaire d'un système par perte de poids impliquant deux ingrédients ou plus est l'augmentation de la vitesse de dosage, puisque tous les ingrédients peuvent être pesés simultanément, contrairement aux systèmes par gain de poids qui utilisent une seule trémie de réception ou une seule cuve de traitement montée sur des pesons.

Un inconvénient potentiel des systèmes par perte de poids est que les pesons sont souvent situés au niveau du sol, ce qui les rend plus susceptibles d'être endommagés ou d'exiger un étalonnage plus fréquent en raison de les impacts potentiels causés par l'équipement mobile de l'usine, comme les transpalettes ou les chariots élévateurs. Un système par gain de poids utilisant une trémie de pesée suspendue au-dessus du sol peut pour ainsi dire éliminer ce risque.

Puisque les systèmes par gain de poids utilisant des trémies de pesée stockent les ingrédients au-dessus du point d'utilisation, il est possible de vérifier le poids du lot avant qu'il n'entre dans la cuve de traitement. Cela permet à un opérateur d'ajuster un lot qui est en dehors des tolérances permises avant le déchargement du produit dans le processus en aval — ce n'est pas le cas avec les systèmes par gain de poids utilisant des mélangeurs ou d'autres cuves de traitement montées sur des pesons pour peser le lot, ou avec des systèmes par perte de poids qui déchargent généralement chaque ingrédient directement dans la cuve de traitement. Dans cette situation, un ingrédient hors spécifications peut potentiellement ruiner l'ensemble du lot sans possibilité de correction.

Une alternative à l'utilisation d'une trémie de pesée dans un système par gain de poids est de placer les pesons directement sous la cuve de traitement (ex: un mélangeur ou un réacteur), de sorte que la cuve joue un double rôle. La décision d'utiliser une cuve de traitement en tant que balance peut être motivée par le manque d'espace pour accueillir une trémie de pesée et un convoyeur au-dessus de la cuve.

En règle générale, les systèmes par perte de poids sont donc plus indiqués pour peser un plus petit nombre d'ingrédients en plus grand volume provenant de cuves de traitement proches ou éloignées, et ce, pour plusieurs raisons: 1) le montage sur les pesons de pièces d'équipement distinctes pour chaque ingrédient source augmente le coût, 2) les pesons à grande capacité capables de supporter l'équipement et les grands volumes du matériau source ne peuvent pas peser de petits volumes d'ingrédients avec une grande précision, et 3) le pesage d'une quantité de matériau perdu à sa source n'est pas affecté par la quantité de matériau en cours de descente dans les lignes de convoyage en aval.

Les systèmes par gain de poids sont préférables pour peser un plus grand nombre d'ingrédients en plus petit volume en utilisant des convoyeurs mécaniques ou des systèmes de convoyage pneumatique avec des parcours relativement courts de la source du matériau jusqu'à la destination de dosage pour plusieurs raisons: 1) un seul jeu de pesons est requis par système par gain de poids, 2) les systèmes par gain de poids utilisant des trémies de réception montées sur des pesons comme point de pesée central peuvent peser les ingrédients avec une plus grande précision que les systèmes par perte de poids utilisant des équipements lourds pour peser le matériau source, et 3) l'utilisation d'une trémie de pesée au-dessus du mélangeur dans une opération de mélange peut faire gagner du temps en permettant de peser un lot pendant que le mélangeur fonctionne de sorte qu'un lot est avancé et immédiatement prêt à être mélangé à la fin du cycle de mélange.

Dans l'un ou l'autre système, des ingrédients secondaires prépesés peuvent être ajoutés à la main à la cuve de traitement recevant le lot pesé et, dans le cas d'un système par gain de poids, dans la trémie de pesée. Pour les «ajouts à la main», il est plus sûr de peser le matériau avant de l'ajouter que de se fier au poids indiqué sur les sacs ou autres conteneurs, comme mentionné précédemment.

Fonctionnement du système par perte de poids

Un système de pesée par perte de poids classique consiste en, minimum, une station de vidange de Big Bags montée sur des pesons qui mesurent la perte de poids pendant le cycle de dosage et transmettent l'information à un contrôleur de système.

La séquence de dosage est déclenchée par un bouton de démarrage manuel ou un signal automatisé.

Lorsque le convoyeur décharge le matériau à la vitesse d'alimentation maximale, les pesons transmettent des informations sur la perte de poids au contrôleur, qui réduit la vitesse d'alimentation à un goutte-à-goutte immédiatement avant d'arrêter le convoyeur à vis flexible ou l'écluse rotative une fois que le poids du lot cible a été déchargé. Le logiciel du système doit être configuré de manière à permettre les changements de sac à mi-parcours.

Les stations de vidange par pesée de lot multiple peuvent transporter chacune un ingrédient différent vers un point de déchargement central tel qu'une trémie, un mélangeur, un réacteur ou tout autre matériel de traitement.

Fonctionnement du système par gain de poids

Un système de dosage par gain de poids classique transporte mécaniquement ou pneumatiquement les ingrédients en vrac de n'importe quel endroit vers une cuve de réception centrale qui est montée sur des pesons. La cuve de réception peut être une trémie placée au-dessus d'un mélangeur, d'un réacteur ou d'un autre matériel de traitement, ou il peut s'agir de l'équipement lui-même, comme indiqué précédemment.

Lorsque la séquence de dosage est lancée par un bouton de démarrage manuel ou un signal automatisé, un contrôleur programmable active le premier convoyeur mécanique ou la première écluse rotative pour commencer à charger le premier ingrédient dans la cuve de réception à la vitesse d'alimentation maximale.

Les pesons transmettent l'information de gain de poids au contrôleur qui réduit la vitesse d'alimentation pour qu'elle passe en goutte-à-goutte jusqu'à atteindre le poids cible, pour une plus grande précision. Le contrôleur arrête le convoyeur mécanique ou l'écluse rotative à un poids prédéfini avant que le poids cible soit atteint pour compenser le matériau en cours de descente.

L'écoulement du matériau est essentiel pour la précision du pesage par lot

Les matériaux en vrac à écoulement difficile qui s'emmagasinent, forment des galettes ou des voutes peuvent causer des inexactitudes dans le pesage par lot, à moins que l'écoulement du matériau ne puisse être stimulé par l'équipement de déchargement, de transport et de pesage du matériau.

Lorsque des trémies de pesées par gain de poids sont utilisées, par exemple, elles doivent être conçues de manière à ce que 100% du lot pesé puisse être déchargé sans résidus. À cette fin, des angles de paroi de trémie adéquats, ainsi que des vibrations ou une fluidisation de l'air sont souvent utilisés pour favoriser l'écoulement et l'évacuation des matériaux en vrac à écoulement difficile.

Assurer l'écoulement des matériaux livrés dans des Big Bags est parfois le plus difficile car les matériaux ont tendance à s'emmagasiner pendant l'expédition et l'entreposage voire, pire, à se solidifier complètement, un problème courant avec certaines poudres fines, produits chimiques hygroscopiques et produits alimentaires. Pour favoriser l'écoulement, l'équipement de déchargement de Big Bags peut être équipé de plaques à commande pneumatique qui massent le bas du sac et poussent le matériau vers la manchette du sac. Par ailleurs, des dispositifs qui maintiennent une tension constante vers le bas sur la manchette au fur et à mesure que le sac se vide et s'allonge, servent à promouvoir un déchargement complet du sac sans intervention manuelle.

Pour les matériaux qui se sont solidifiés dans les Big Bags, une mesure d'aide à l'écoulement plus extrême sous la forme d'un «conditionneur de Big Bags» est nécessaire. Ces dispositifs, qu'ils soient autonomes ou intégrés aux cadres de déchargement de Big Bags, utilisent des vérins hydrauliques avec des plaques d'extrémité profilées qui pressent les côtés opposés du sac à haute pression et à différentes hauteurs, ce qui a pour effet de détasser le matériau.

Intégration d'un système de pesage par lot dans un processus existant

Un système de pesage par lot automatisé est souvent intégré au système de manutention de matière vrac de l'usine et comprend généralement des convoyeurs pneumatiques et/ou mécaniques. Tous les équipements en amont et en aval, de la réception à la transformation ou à l'emballage, peuvent être fermés hermétiquement pour éliminer la contamination du produit et de l'environnement de l'usine.

L'ensemble de l'opération peut également être contrôlé automatiquement à l'aide de différents systèmes de contrôle. Une option est d'utiliser une carte d'interface de balance pour la connecter à un système d'automate programmable existant à l'échelle de l'usine; une deuxième option est d'utiliser un automate programmable autonome, et une troisième est d'utiliser un contrôleur de dosage séquentiel. Ce dernier est un appareil programmable qui fait fonctionner tout l'équipement associé au système de pesage par lot et stocke les recettes des produits. Il peut fonctionner en mode autonome ou être plus ou moins intégré à l'automate programmable de l'usine.

Les facteurs à prendre en compte pour le choix d'un système de convoyage sont nombreux et font l'objet d'un article différent, mais les exigences présentées par le système de pesage par lot peuvent influencer ou dicter le choix d'un système de convoyage. Inversement, une préférence pour un système de convoyage ou un système de manutention de matière vrac existant, peut influencer le choix d'un système de pesage par lot.

En règle générale, les convoyeurs mécaniques conviennent au transport de matériaux à écoulement facile et à écoulement difficile sur des distances relativement courtes et conviennent aussi bien aux systèmes de dosage par perte de poids qu'à ceux par gain de poids.

Cependant, du fait que la plupart des convoyeurs mécaniques ne peuvent pas évacuer complètement leur contenu, un système de déchargement par perte de poids équipé d'un convoyeur mécanique doit tenir compte du poids du convoyeur et de ses matériaux résiduels afin de ne peser que la quantité de matériau perdue par le convoyeur. Cela est généralement accompli en prenant en charge le convoyeur à partir du cadre de la station de déchargement par perte de poids, mais à mesure que la longueur des convoyeurs mécaniques augmente, la difficulté pour peser le convoyeur-déchargeur en tant qu'un convoyeur unique augmente.

Une telle contrainte n'existe pas avec les convoyeurs mécaniques qui sont intégrés à des systèmes de dosage par gain de poids. Dans ce cas, l'extrémité de déchargement des convoyeurs peut être suspendue à une solive de plafond ou autre structure aérienne, au-dessus d'une trémie de pesée ou d'une cuve de traitement.

Un système pneumatique par gain de poids nécessite souvent un filtre de réception au-dessus de la cuve de traitement et de la hauteur libre pour l'accommoder. Cependant, à mesure que la longueur des lignes de convoyage augmente, la quantité de matériau en cours de descente qui doit être traitée afin de maximiser la précision du système augmente également.

Exemples d'installations de pesée par lot

Voici deux exemples d'installations réelles qui illustrent comment un système de pesage par lot automatisé peut être configuré et les avantages qui peuvent en être retirés.

Une entreprise alimentaire a augmenté la production de margarine de 50% et amélioré la qualité des produits en passant d'un fonctionnement manuel à un système automatisé de manutention des matériaux comprenant un pesage par lot. Le système est utilisé pour vérifier le poids du sel et de la poudre de lactosérum, qui sont mélangés à l'huile de canola pour faire de la margarine.

Auparavant, l'entreprise recevait les ingrédients dans des sacs de 15 et 20 kg (33 et 44 lb), qui étaient déposés manuellement dans un prémélangeur sur une zone de traitement ouverte. L'usine devait traiter 100 sacs par jour, elle devait faire face à des écoulements accidentels et des inexactitudes occasionnelles dans les quantités d'ingrédients ajoutés au mélangeur.

Dans la nouvelle organisation, le sel et la poudre de lactosérum sont reçus dans des Big Bags de 1 000 kg (2 200 lb), qui sont chargés dans deux stations de vidange de Big Bags. Un système par perte de poids décharge le poids prédéfini du lot à partir de chaque station de déchargement dans des trémies en acier inoxydable de 0,22 m3 (8 pi3), d'où un convoyeur à vis flexible transporte le matériau vers le mélangeur.

L'ensemble de l'opération est contrôlé à partir de l'ordinateur central de l'usine, minimisant ainsi le risque d'erreur humaine. De plus, le sel et la poudre de lactosérum restent dans un environnement étanche depuis le Big Bag jusqu'à la cuve de mélange, évitant ainsi la possibilité de contamination et éliminant les poussières diffusives.

Dans un autre cas, un fabricant de produits chimiques isotopiques a installé un système par gain de poids pour un procédé consistant à mélanger cinq poudres fines dans des lots de moins de 9 kg (20 lb) à près de 181 kg (400 lb). Le système répond aux exigences de précision de l'entreprise de ± 1,00% sur cette vaste échelle de poids des ingrédients.

Deux des ingrédients vont directement au mélangeur humide. Les trois autres sont d'abord acheminés vers un mélangeur à sec, puis vers le mélangeur humide.

Quatre des produits sont reçus dans des Big Bags, qui sont déchargés dans les stations de vidange de Big Bags. Le cinquième ingrédient mineur est reçu dans des sacs de 23 kg (50 lb), qui sont déchargés manuellement dans une trémie vide-sacs. Les cinq ingrédients sont transférés successivement dans une seule trémie de pesée par cinq convoyeurs à vis flexibles, chacun d'entre eux étant conçu en fonction des caractéristiques d'écoulement de la poudre qu'il transporte.

Les pesons sous la trémie transmettent des informations de gain de poids à un contrôleur qui démarre et arrête chaque convoyeur, ralentissant la vitesse d'alimentation à un goutte à goutte lorsque le poids s'approche du poids cible afin de répondre aux exigences de précision extrême.

Les ingrédients sont déchargés de la trémie par l'intermédiaire d'une vanne guillotine dans une dérivation qui les dirige vers le mélangeur humide ou sec.

Conclusion

Un système de pesage par lot doit être conçu en fonction du nombre, du volume, de la fluidité et de l'emplacement des matériaux à peser, des forces respectives des méthodes de dosage par perte de poids et par gain de poids, ainsi que des convoyeurs, systèmes de contrôle et processus nouveaux ou existants avec lesquels il sera intégré. La disponibilité de nombreux composants de pesage par lot et de nombreuses possibilités de configuration permettent à l'ingénieur d'usine de concevoir un système qui fonctionne de manière fiable, améliore la qualité du produit et augmente le rendement tout en réduisant les coûts.

En savoir plus

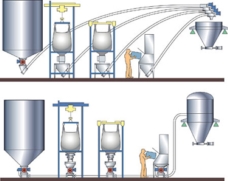

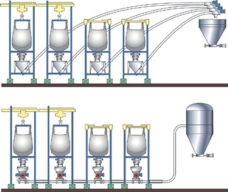

Systèmes de dosage par gain de poids - Les systèmes de dosage mécanique (ci-dessus) et pneumatique (ci-dessous) peuvent transporter du matériel à partir de silos, de stations de vidange manuelles, de matériel de traitement, de Big Bags ou de toute autre source vers une trémie de pesage par lot, un mélangeur ou tout autre équipement en aval monté sur des pesons.

En savoir plus

Les systèmes de pesée par perte de poids mécaniques (en haut) et pneumatiques (en bas) transportent le matériel d'un ou plusieurs Big Bags vers une trémie ordinaire, un mélangeur, un convoyeur, un conteneur d'expédition ou toute autre cuve de traitement.

En savoir plus

Ce système de dosage de Big Bags par gain de poids charge mécaniquement les ingrédients dans une trémie de pesée centrale et transporte les lots pesés pneumatiquement.

En savoir plus

Ce système de dosage de Big Bags par perte de poids avec trémie vide-sacs permet le dosage simultané des principaux ingrédients à partir de deux stations de vidange de Big Bags (chacune montée sur des pesons), le déversement manuel des ingrédients secondaires pré-pesés et le convoyage pneumatique du lot pesé vers un mélangeur en aval (non illustré).

En savoir plus

Le système de dosage/mélange par gain de poids avec des stations de vidange de Big Bags et des convoyeurs à vis flexibles permet de décharger les matériaux des Big Bags, de peser les lots, de mélanger les matériaux et de les charger dans des conteneurs d'expédition.

En savoir plus

Ce système de dosage par gain de poids permet la pesée automatisée d'un ingrédient principal fourni dans des Big Bags et d'un ingrédient secondaire ajouté manuellement. Les pesons de la trémie centrale de pesée transmettent l'information de gain de poids à un contrôleur qui démarre et arrête les convoyeurs pour peser chaque matériau en séquence, et actionne une vanne guillotine pour décharger le lot pesé.

En savoir plus

Les systèmes de dosage de Big Bags par perte de poids déchargement un ou plusieurs Big Bags tout en pesant le matériau et en transportant le lot mécaniquement (illustré) ou pneumatiquement vers une cuve de traitement.

En savoir plus

Montée sur des pesons (jaunes), cette station de vidange de Big Bags par perte de poids décharge des quantités précises de poudre dans un convoyeur à vis sans fin qui alimente trois mélangeurs à ruban.

En savoir plus

Un important établissement vinicole a remplacé la vidange manuelle de terre de diatomées à l'aide de cette station de vidange de Big Bags automatisée, fermée et par perte de poids, munie d'un convoyeur à vis flexible qui alimente un système de filtration.

En savoir plus

Un centre de mélange/dosage par gain de poids avec des convoyeurs à vis flexibles, décharge, pèse et mélange les matériaux en vrac, et transporte les lots mélangés pour le traitement ou le stockage en aval.

En savoir plus

Le système pneumatique de dosage par gain de poids reçoit et pèse plusieurs produits en vrac tout en mélangeant des lots préalablement pesés, ce qui réduit les temps de cycle.

En savoir plus

Les convoyeurs mécaniques ralentissent la vitesse d'alimentation à un goutte à goutte pour la précision de la mesure des ingrédients (variation par rapport aux objectifs de la recette de 1%), et isolent également les poudres de l'humidité dans l'air de l'usine. Le logiciel du système prend en compte le poids des matériaux en cours de descente après que le poids du lot ait été atteint et le contrôleur arrête les convoyeurs.

En savoir plus

Les convoyeurs à vis flexibles à profil bas alimentant deux trémies de pesée par gain de poids permettent de peser des lots au niveau de la mezzanine et dans d'autres zones à faible hauteur sous plafond. Les lots pesés sont déchargés par gravité dans les mélangeurs en dessous.

En savoir plus

Les convoyeurs à vis flexibles transportent les ingrédients des stations de vidange de Big Bags et d'une station de vidange manuelle vers une trémie de réception centrale par gain de poids. Les lots pesés sont ensuite acheminés pneumatiquement vers un mélangeur (non illustré).

En savoir plus

Dans le cadre du contrôle par perte de poids, l'écluse rotative du système de pesée de Big Bags par lot mesure la résine plastique passant dans deux lignes de convoyage pneumatique qui se terminent par un filtre de réception situé au-dessus d'un mélangeur (non illustré). Les pare-chocs de sol protègent les pesons et le châssis de déchargement des dommages causés par les chariots élévateurs.

En savoir plus

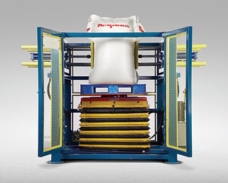

Les conditionneurs de Big Bags hydrauliques, disponibles en unités autonomes (photo) ou intégrés aux cadres de déchargement des Big Bags, détassent les matériaux solides en vrac qui se sont solidifiés pendant le stockage et l'expédition, ce qui permet aux stations de vidange de Big Bags de décharger les matériaux à travers les manchettes de sacs avec la régularité nécessaire pour un dosage précis du poids.

V-0745