ÉTUDES DE CAS

Les six lignes directrices nécessaires pour choisir un remplisseur de Big Bags

Par David BogerVice-président des ventes et du marketing

Flexicon Corporation

La croissance exponentielle de l'utilisation des Big Bags a donné naissance à tout un segment de fabrication dédié à la production d'équipements spécialisés qui non seulement remplissent et déchargent les Big Bags, mais qui offrent aussi divers degrés d'automatisation et intègrent les opérations de remplissage et de déchargement avec d'autres équipements en amont et en aval. Au fur et à mesure que le nombre d'options d'équipement augmente, le rédacteur du cahier des charges doit pouvoir évaluer l'équipement autonome et les systèmes intégrés en fonction des besoins actuels et prévisionnels. L'auteur aborde la partie concernant les «remplisseurs» pour la manutention de Big Bags. Il rappelle les six paramètres les plus importants à prendre en compte pour satisfaire toute exigence individuelle de remplissage de Big Bags avec une efficacité et une rentabilité maximales.

1. Anticiper la capacité maximale

La question difficile mais critique: Combien de Big Bags devrez-vous remplir par semaine pendant toute la durée de vie utile de votre nouveau remplisseur de Big Bags ?

À quelques exceptions près, l'achat d'un remplisseur plus coûteux et d'une capacité supérieure à celle dont vous avez actuellement besoin sera moins coûteux que le remplacement d'un remplisseur qui ne suffit plus à satisfaire vos besoins de production, à moins que ce remplisseur ne puisse être réajusté avec des améliorations de performance à une date ultérieure. Les besoins en capacité vont d'un sac par semaine à 20 sacs par heure. Vos besoins en termes de volume doivent, en partie, influencer votre décision au moment de choisir entre une machine manuelle, semi-automatique ou entièrement automatisée.

En règle générale, plus l'opération de remplissage est manuelle, plus le rendement est sujet à variation. Lorsque vous évaluez la capacité et le retour sur investissement de l'équipement manuel par rapport à l'équipement automatisé, vous devez déterminer la vitesse moyenne à laquelle les opérateurs peuvent attacher, détacher et sangler les manchettes de sacs, enlever les sacs remplis, charger les palettes et effectuer toutes les autres opérations liées au remplissage. Lors de l'estimation du temps alloué à ces fonctions manuelles, il est conseillé d'anticiper le rythme qu'un opérateur peut raisonnablement maintenir tout au long d'un quart de travail tout en évitant la fatigue et les blessures.

Pour les applications à plus faible volume, un remplisseur manuel basique maximisera votre retour sur investissement. Un exemple est le remplisseur TWIN-CENTERPOST™ de calibre moyen (Figure 1) qui offre l'intégrité structurelle des remplisseurs à quatre poteaux, mais à des coûts de matériau et de fabrication sensiblement plus bas et avec un poids plus léger. Ce design à deux poteaux permet également d'accéder librement à la manchette et aux boucles du sac, ce qui facilite l'insertion et l'extraction manuelle rapide des sacs. Les modèles standards de cette classe de remplisseurs sont généralement équipés d'une tête de remplissage réglable en hauteur grâce à un chariot élévateur, ce qui permet de s'adapter à toutes les tailles de sacs les plus courantes, d'une prise de ventilation pour goulotte d'alimentation pour un déplacement d'air sans poussière pendant le remplissage, et d'un collier gonflable pour assurer une connexion étanche avec la manchette d'entrée du sac et empêcher qu'elle ne s'affaisse pendant le remplissage.

Les options de performance limitées, qui peuvent être inclues dès le départ ou ajoutées par la suite, comprennent un gonfleur pour gonfler le sac avant le remplissage, et un système de balance programmable avec vanne de réglage de débit pour un remplissage au poids.

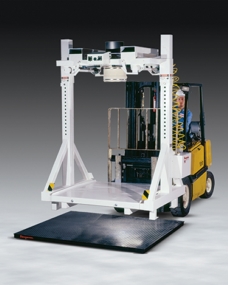

Le coût d'un système de pesage peut être évité en plaçant l'ensemble du remplisseur sur une balance industrielle multi-fonction, à condition que le remplisseur soit correctement équipé pour la mobilité dans l'usine (figure 2).

Si l'usine ne dispose pas d'un chariot élévateur pour enlever les sacs remplis, comme l'exigent les remplisseurs mentionnés ci-dessus, des configurations sont disponibles avec une base à trois côtés offrant un accès depuis le côté ouvert, à l'aide d'un transpalette (figure 3). Cette configuration à profil bas peut également être utilisée pour préserver la hauteur dans les applications à faible hauteur sous plafond.

Le temps nécessaire pour préparer les sacs vides au remplissage et pour retirer les sacs remplis de sous le remplisseur peut avoir autant voire plus d'influence sur la capacité de remplissage maximale que la vitesse à laquelle le matériau entre dans le sac. Ainsi, l'ajout d'un convoyeur à rouleaux permet de faire rouler les sacs remplis hors de la zone de remplissage pour sangler la manchette et retirer les palettes/sacs remplis pendant qu'un autre sac est en cours de remplissage. Cependant, l'ajout d'un tel système de convoyage nécessite généralement un remplisseur équipé de poteaux arrière (figure 4) et d'une tête de remplissage en porte-à-faux avec des crochets qui libèrent automatiquement des boucles de sac, donc si vous prévoyez une augmentation de votre capacité dans les mois ou les années à venir, une configuration avec poteau arrière peut être le meilleur choix pour vous aujourd'hui.

Augmenter la capacité des systèmes équipés de convoyeurs à rouleaux pour les faire passer au niveau supérieur implique généralement l'ajout d'un distributeur automatique de palettes (figure 5) qui place les palettes et les feuille-palettes sur le convoyeur à rouleaux en amont de l'opération de remplissage, réduisant encore davantage le temps requis pour chaque cycle de remplissage en limitant exclusivement les opérations manuelles au niveau de la station de remplissage au chargement de sacs vides.

Pour réduire davantage le temps nécessaire pour fixer la manchette d'un sac vide au remplisseur, ce remplisseur SWING-DOWN® (figure 6) abaisse toute la tête de remplissage de sorte à ce qu'elle soit à portée de bras d'un opérateur debout sur le sol de l'usine. De plus, il fait pivoter la manchette du sac en position verticale, ce qui permet à l'opérateur de raccorder la manchette d'un sac vide au collier de manchette gonflable en seulement quelques secondes, après quoi la manchette pivote à l'horizontale, la tête de remplissage revient à la hauteur de remplissage, le sac est gonflé et le remplissage commence. En outre, lorsque le sac atteint son poids cible, le système de distribution du produit en vrac se désactive automatiquement, le collier de la manchette se dégonfle, la tête de remplissage se soulève pour se découpler de la manchette, et le convoyeur à rouleaux motorisé envoie le sac en aval de la zone de remplissage — automatiquement, rapidement et en toute sécurité.

2. Évaluer la sécurité par rapport aux opérations manuelles

requises à n'importe quel niveau de capacité

Avec les opérations de remplissage manuelles et semi-automatiques, le risque de fatigue et de blessures pouvant affecter le travailleur peut augmenter en fonction du rendement requis par quart de travail, par rapport au type d'équipement de Big Bag requis.

Gardez à l'esprit que les points de raccordement d'un remplisseur conventionnel sont souvent hors de portée de la plupart des opérateurs, même lors du remplissage de sacs de petit gabarit. Mais en additionnant la hauteur d'un convoyeur à rouleaux à la hauteur d'un Big Bag et à la longueur de ses boucles de sac, on arrive à des points de raccordement de Big Bags à seulement 122 cm (48 po) de hauteur, à environ 213 cm (7 pi) au-dessus du sol!

Pour ce faire, l'opérateur doit se tenir debout sur une plate-forme, une échelle ou sur le convoyeur à rouleaux tout en s'efforçant d'atteindre les points de raccordement de la manchette et en insérant ses mains entre les pièces mobiles temporairement désactivées. Les points de raccordement difficiles d'accès peuvent donc compromettre la sécurité et la capacité de production — deux problèmes qui peuvent être résolus par l'ajout d'une tête de remplissage qui s'abaisse et pivote au niveau du sol offrant un accès facilité à l'opérateur.

Les tâches manuelles répétitives telles que libérer les crochets de sacs, placer les palettes sur un convoyeur à rouleaux ou actionner la livraison de matériau en vrac, augmentent également le risque d'erreurs et de blessures, justifiant l'utilisation d'équipement semi ou entièrement automatisé pour toutes les applications sauf pour les plus faibles volumes.

3. S'assurer que la poussière est retenue

Même le remplisseur le plus rudimentaire est susceptible d'être équipé d'un joint de manchette gonflable (figure 7) pour maintenir fermement la manchette du sac en place pendant le remplissage. Cependant, toutes les têtes de remplissage ne sont pas connectées à un colleteur de poussière pour filtrer l'air et la poussière déplacés, et pour aspirer la poussière ambiante à proximité de l'opérateur pendant les opérations de débranchement et de sanglage. Il est donc important de vous assurer que le remplisseur que vous envisagez d'utiliser est bien équipé, en particulier lorsque la contamination du produit ou de l'environnement de l'usine ne peut être tolérée.

4. Déterminez votre besoin de remplissage multifonctionnel

Si votre usine remplit des fûts, des caisses ou d'autres conteneurs en plus des Big Bags, des remplisseurs multi-fonctions (figure 8) peuvent augmenter la production, réduire le coût de l'équipement séparé et réduire l'espace au sol requis. Les remplisseurs multifonctions peuvent passer du mode de remplissage de Big Bags au mode de remplissage de fûts en seulement quelques secondes. Il suffit de positionner la goulotte de remplissage de fûts à bras pivotant sous l'orifice de déchargement de la tête de remplissage. La goulotte tourne automatiquement pour acheminer le matériau aux quatre fûts placés sur une palette. Des adaptateurs similaires pour caisses, bacs ou autres conteneurs sont également disponibles avec différents niveaux d'automatisation.

5. Associer la bonne source d'alimentation au bon matériau

et au bon remplisseur

La capacité de remplissage, la précision et l'efficacité sont souvent limitées par la capacité de l'équipement en amont à délivrer les matériaux de façon constante et en volumes suffisants. Les remplisseurs de haute capacité, semi-automatiques ou entièrement automatisées nécessitent donc des systèmes d'alimentation de haute capacité qui sont typiquement automatisés et délivrent le matériau dans le remplisseur par gravité ou par un dispositif de dosage.

La capacité d'alimentation par gravité du matériau dépend de la possibilité de placer un réservoir de stockage de matériau au-dessus du remplisseur ainsi que des caractéristiques d'écoulement du matériau. Plus il s'écoule facilement, plus son débit peut être modifié avec précision (jusqu'à un débit au goutte à goutte) par une vanne guillotine ou une autre vanne qui doit se fermer au moment précis où le poids cible prédéfini a été chargé dans le sac. Le dioxyde de titane (TiO2) à écoulement difficile, par exemple, peut s'écouler en goutte à goutte, puis en agglomérats, et il peut former des voutes au dessus la vanne de réglage de débit, ce qui en fait un mauvais candidat pour l'alimentation par gravité.

Pour les matériaux à écoulement difficile, un système d'alimentation dosé est nécessaire pour alimenter le remplisseur de façon précise et constante. Les systèmes de dosage peuvent comprendre un convoyeur à vis flexible (figure 9), un alimentateur à vis, une vis sans fin rigide, un disque d'entraînement, un élévateur à godets, une écluse rotative ou tout autre dispositif qui ne repose pas uniquement sur la gravité pour acheminer le matériau au remplisseur.

Le choix d'un système de dosage peut dépendre de l'espace disponible au-dessus du remplisseur, car les trémies tampons et les filtres de réception avec écluses rotatives peuvent nécessiter plus d'espace libre qu'il n'en existe. Dans ces cas, le boîtier de déchargement d'un convoyeur à vis flexible peut généralement être placé entre l'entrée du remplisseur et les solives de plafond, éliminant par la même le besoin d'une vanne de réglage de débit.

Pour les produits qui sont facilement oxygénés, les systèmes de convoyage pneumatique doivent être évités, car le processus de convoyage peut nécessiter un cycle de densification/désaération du matériau beaucoup plus long pour obtenir le poids de remplissage désiré et une stabilité au stockage.

S'il y a suffisamment de hauteur libre au-dessus du remplisseur, une capacité de tampon équivalente au poids d'un sac rempli peut être utilisée pour réduire les temps de cycle tout en maintenant des poids de remplissage précis. Cette configuration permet le changement de sac pendant que le lot suivant est en train d'être pesé. Lorsqu'un convoyeur pneumatique est utilisé comme système de livraison du matériau, le filtre de réception peut être dimensionné pour supporter le poids d'un Big Bag entier (figure 10) afin d'appliquer cette méthode.

Pour la même raison, on peut envisager l'utilisation d'une trémie tampon au-dessus du remplisseur lorsqu'on utilise des dispositifs de dosage mécaniques qui déplacent les matériaux des cuves de stockage et de divers processus de l'usine vers le remplisseur.

6. Se conformer aux exigences sanitaires

Bien que tous les remplisseurs puissent être construits en acier inoxydable avec des soudures meulées et polies, leur design peut empêcher l'assainissement selon les normes gouvernementales. Si votre application doit satisfaire aux exigences sanitaires, vos choix devraient se limiter aux designs acceptées par la branche de l'USDA responsable des produits laitiers (figure 11) ou par d'autres agences auxquelles vous devez vous conformer, ou auxquelles vous choisissez de vous conformer pour avoir l'assurance qu'un certain niveau d'exigence de conditions sanitaires peut être respecté

Conclusion

Avec une combinaison presque illimitée de modèles de remplisseurs, de caractéristiques et d'équipements en amont parmi lesquels choisir, les rédacteurs du cahier des charges sont en mesure d'adapter les systèmes de remplissage de Big Bags en fonction des exigences de capacité, de la capacité d'extension, des préoccupations de sécurité, des considérations d'hygiène de l'usine, des besoins de remplissage auxiliaires, de l'équipement en amont et des normes sanitaires. Bien que le vaste choix d'options disponibles puisse compliquer le processus de sélection, il peut également apporter une solution très efficace et rentable à tout problème de remplissage, à condition que des mesures fondamentales soient prises pour évaluer l'équipement par rapport à des exigences précises.

En savoir plus

En savoir plus

FIG. 1

En savoir plus

FIG. 2

En savoir plus

FIG.3

En savoir plus

FIG. 4

En savoir plus

FIG. 5

En savoir plus

FIG. 6

En savoir plus

FIG. 7

En savoir plus

FIG. 8

TwinCenter.jpg)

En savoir plus

FIG. 9

En savoir plus

FIG. 10

En savoir plus

FIG. 11

Z-0398

May 2012.jpg)