ÉTUDES DE CAS

La production de beurre de noix est quintuplée grâce des stations de vidange de Big Bags et des convoyeurs à vis flexible

ASHLAND, OR — MaraNatha Nut Butters a été fondée en 1982 à Ashland, Oregon, les époux Robert et Chris Plotnik ont commencé à livrer des fruits séchés de la California Central Valley aux magasins d'aliments naturels de l'Oregon et de Washington. Au fur et à mesure que l'entreprise de distribution s'est développée, la famille a commencé à produire ses propres beurres spéciaux d'arachides et de noix sous la marque MaraNatha. Au fur et à mesure que la ligne a gagné en popularité, les Plotniks se sont concentrés sur la fabrication de beurres de noix. Aujourd'hui, MaraNatha est l'un des principaux fabricants de beurres de noix et de graines biologiques et naturels.Pour satisfaire la demande de beurres d'amande, d'arachide, de noix de cajou et de macadamia et de sésame tahini en augmentation, l'entreprise a augmenté sa production en augmentant les taux de production et en réduisant les temps d'arrêt entre les lots.

Limites du système existant

L'entreprise utilisait des convoyeurs à godets pour transporter les arachides, les amandes, les noix de cajou et les graines de sésame vers diverses zones de production de l'usine. L'utilisation de cet équipement avait deux inconvénients: il prenait beaucoup de temps à nettoyer et était trop lent pour répondre à la demande. «Nous ne remplissions que 20 à 30 pots par minute avec les convoyeurs à godets«, explique le directeur des opérations de l'entreprise. «De plus, il fallait compter deux heures de nettoyage entre les cycles de production parce qu'il y avait des centaines de seaux attachés à une chaîne, qui devaient tous être démontés et nettoyés entre chaque changement de produits». La nécessité de réduire le temps de nettoyage et de produire plus de livres/kilos à l'heure a nécessité l'installation d'un tout nouveau système de manutention de matière vrac.

«Comme tout ce que nous fabriquons est un allergène de classe 1, nous devons être en mesure de nettoyer tous les équipements en contact direct aussi soigneusement, mais aussi rapidement que possible», poursuit le directeur des opérations. «Nous avons décidé d'opter pour un système de stations de vidange de Big Bags et convoyeurs à vis flexibles de Flexicon parce que les convoyeurs à vis flexibles nécessitent moins de temps pour être démontés, nettoyés, désinfectés et remontés entre les différentes cycles de production».

Le remplacement de l'équipement réduit les temps d'arrêt et augmente la production

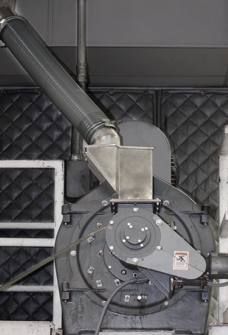

Le système installé comprend cinq stations de vidange de Big Bags modèle BFC et des convoyeurs à vis flexibles. Bien que chaque pièce d'équipement ne soit pas dédiée à un produit en particulier, chaque station de vidange de Big Bags est associée à un convoyeur à vis flexible qui transporte les produits en cours de fabrication ou les matières premières vers les différentes pièces de l'usine. Deux convoyeurs à vis flexibles de 4,6 m de long avec des tubes en acier inoxydable ont été installés dans les zones de torréfaction pour acheminer les produits bruts, tels que les noix et les graines de sésame, vers les torréfacteurs. «Nous avons choisi l'acier inoxydable dans les salles de torréfaction au lieu du plastique en raison de la chaleur ambiante», explique le directeur.

Trois convoyeurs sont utilisés dans d'autres zones. Une unité de 4,6 m de long alimente en arachides, amandes et autres produits à base de noix une ligne industrielle qui traite les matériaux et remplit des seaux ou des barils. Deux autres, d'une longueur de 7,5 m, transportent le produit brut vers l'équipement de transformation, qui transforme le matériau en produit qui est ensuite placé dans des bocaux pour la vente au détail.

Le nettoyage de ces convoyeurs s'est avéré moins long. Un bouchon de nettoyage amovible à l'extrémité d'entrée du tube de convoyeur permet d'inverser la vis pour évacuer les matières résiduelles, d'enlever la vis flexible pour désinfecter et rincer le tube de convoyeur en 45 minutes, contre deux heures pour les convoyeurs à godets.

Les convoyeurs à vis flexibles sont constitués d'une spirale en acier inoxydable à l'intérieur d'un tube hermétique entraîné par un moteur de nettoyage situé à l'extrémité de déchargement. MaraNatha a choisi d'autres caractéristiques de qualité alimentaire, y compris des trémies et vis flexibles en acier inoxydable. Le manager affirme que la simplicité du design et du fonctionnement de l'équipement est bien plus efficace les convoyeurs à godets qu'il a remplacés. «Nous remplissons jusqu'à 150 pots par minute avec le nouveau système contre 20 à 30 pots avec l'ancien».

Les stations de vidange de Big Bags modèle BFC de l'installation de MaraNatha sont configurés avec des poutres en I en porte-à-faux avec palans électriques et chariots pour le chargement et le déchargement de Big Bags sans chariot élévateur.

Les deux stations de vidange de Big Bags dans les salles de torréfaction sont équipés de colliers de serrage SPOUT-LOCK™ qui assurent une connexion étanche à l'air entre le côté propre de la manchette du sac et le côté propre de l'équipement, évitant ainsi la contamination du produit et de l'environnement de l'usine. Les colliers de serrage sont situés au sommet des tubes télescopiques TELE-TUBE™ qui maintiennent une tension constante vers le bas sur la manchette du sac pour favoriser le déchargement complet du sac au fur et à mesure qu'il se vide et s'allonge. Directement au-dessus des colliers de serrage se trouvent des vannes de réglage de débit POWER-CINCHER™ à actionnement pneumatique qui serrent les manchettes des sacs de manière concentrique, ce qui permet de fermer à nouveau les sacs partiellement vides sans fuite de fines de noix utilisées dans le processus de production de MaraNatha.

Les trois stations de vidange de Big Bags dans la salle de production utilisent des vannes Iris conventionnelles au lieu des colliers de serrage et des tubes télescopiques décrits ci-dessus, car une connexion étanche entre la manchette du sac et la trémie n'est pas nécessaire. Pour fonctionner, la manchette de sortie du sac est tirée à travers la vanne Iris ouverte, la vanne est fermée, la manchette du sac est ouverte et la porte d'accès est fermée. La vanne est ensuite ouverte lentement pour empêcher les déversements incontrôlés de matériau dans la trémie, réduisant ainsi les émanations de poussière.

«Nous avons commencé dans un bâtiment de 1 301 mètres carrés et nous avons maintenant 4 181 mètres carrés répartis sur trois bâtiments, un entrepôt dans une ville voisine et un centre de distribution en Californie du Nord», dit-il. «Le nouvel équipement nous a fortement contribué à cette croissance fulgurante en nous permettant de produire cinq fois plus de produits grâce à la facilité de nettoyage et à des performances plus efficacies».

En savoir plus

Dans la salle de traitement principale, deux convoyeurs à vis flexibles de 4,6 m transportent les produits bruts vers les torréfacteurs à partir de deux stations de vidange de Big Bags.

En savoir plus

Dans la salle de torréfaction, la station de vidange de Big Bags vide les amandes dans la trémie, puis un convoyeur à vis flexible les transporte jusqu'au torréfacteur. Une valve de contrôle de débit POWER-CINCHER™ serre la manchette du sac de manière concentrique, ce qui permet de refermer les sacs partiellement vides sans fuite.

En savoir plus

En savoir plus

Les morceaux de noix de cajou grillés dans la trémie s'écoulent dans l'adaptateur de prélèvement du convoyeur à vis flexible et sont acheminés vers le processus de broyage.

En savoir plus

En savoir plus

L'opérateur verse les noix de cajou dans la trémie, puis un convoyeur à vis flexible les transporte vers le processus de broyage.

En savoir plus

En savoir plus

Un convoyeur à vis flexible décharge les noix crues par l'intermédiaire d'un adaptateur de transition et d'un tuyau de descente vers le broyeur principal.

En savoir plus

MaraNatha est l'un des principaux fabricants de beurres de noix et de graines biologiques et naturels tels que le beurre d'arachides bio No Stir.

U-0781