ÉTUDES DE CAS

Le remplisseur de Big Bags/fûrs rotatif joue un rôle dans la qualité de l'emballage des agents tensioactifs chez BASF

WASHINGTON, NJ — Le producteur de produits chimiques BASF Corp. a récemment modernisé l'emballage des agents tensioactifs grâce à deux améliorations importantes apportées à son usine de fabrication. L'une d'entre elles était une salle spécialement conçue pour une plus grande propreté et un meilleur contrôle du chargement des surfactants dans des fûts ou des Big Bags avant l'expédition. L'autre était l'installation d'un remplisseur de Big Bags et de fûts rotatif de Flexicon, qui automatise le processus et permet un meilleur débit du produit et un meilleur contrôle de la qualité que la méthode précédente de chargement manuel.Les tensioactifs sont des additifs qui réduisent la tension superficielle dans les liquides, ce qui facilite leur formulation et leur utilisation dans toute une gamme de produits de consommation, industriels et de soins de santé. Les agents tensioactifs BASF sont formulés sous forme liquide puis transformés en poudres. Les matériaux sont habituellement emballés dans des fûts en fibre de 208 l et parfois dans des sacs de 907 kg pour l'expédition aux fabricants de produits.

Étant donné que de nombreux agents tensioactifs produits par BASF sont destinés au marché des soins personnels, tels que le dentifrice, le bain de bouche, le savon, le shampooing et la lessive, leur fabrication doit répondre à des normes de qualité rigoureuses. L'usine est certifiée ISO 9001:2000, est réglementée par la FDA et est conforme aux bonnes pratiques de fabrication. Les processus sont conformes aux directives de la U.S. Pharmacopeia (USP) et du National Formulary (NF). D'où la nécessité d'une opération d'emballage précise, efficace et capable de maintenir des niveaux élevés de contrôle de qualité, explique Sherri Molomo, ingénieur de procédé principal chez BASF.

La salle de chargement a été conçue pour répondre à ces besoins. Mme Molomo dit que la salle fait partie de l'engagement de BASF envers l'amélioration continue des opérations et de la qualité des produits. Son efficacité aidera BASF à accroître sa production d'agents tensioactifs conformes aux directives de l'USP et du NF et sa part de marché, ajoute-t-elle.

L'automatisation du processus de chargement présente également des avantages sur le plan de la sécurité et de la réglementation. Avant la construction de la salle et l'installation du remplisseur de Big Bag et de fûts, les conteneurs étaient chargés manuellement. Cela signifiait qu'un opérateur devait déplacer un fûts vers un poste de pesée et de remplissage, actionner une vanne guillotine pour le remplir, vérifier le poids et, s'il dépassait la limite, ajuster la quantité de matériau. Après le remplissage, un fût était physiquement déplacé sur une palette pour le transport vers la zone d'expédition. Le processus nécessitait de multiples étapes, prenait du temps et exposait les travailleurs à des blessures potentielles lors de la manipulation des fûts, explique M. Molomo.

Pour automatiser le processus, les ingénieurs de BASF ont travaillé en collaboration avec les ingénieurs de Flexicon pour choisir un remplisseur de Big Bags Rear-Post qui a également la capacité de remplir quatre fûts en fibres consécutivement. Un système de convoyeur automatisé transfère à présent les fûts et les Big Bags dans et hors de la station de remplissage, et une vanne rotative mesure le poids du matériau requis avec une grande précision.

Le remplisseur de Big Bags et de fûts installé dans la salle de chargement comprend des caractéristiques de conception développées par les deux sociétés. BASF a ajouté un système de collecte des poussières sur la machine fixée au moyen d'un tuyau flexible pour contenir les particules soulevées pendant le chargement. La société a également choisi un contrôle logique programmable Allen-Bradley pour automatiser les opérations. Le contrôle logique programmable communique avec une balance Mettler Toledo pour réguler le flux de produit et arrêter le fonctionnement lorsqu'un poids préréglé est atteint.

Un opérateur sélectionne le programme de chargement du produit approprié sur le contrôle logique programmable et appuie sur un bouton pour démarrer le processus de remplissage. Les agents tensioactifs sont transportés de l'usine principale à une cuve au-dessus de l'écluse rotative, puis acheminés par gravité dans un fût ou un Big Bag.

Lors du remplissage de fûts, l'opérateur fixe l'adaptateur de remplissage de fûts à rotation automatique à la station de remplissage de produits en vrac de Flexicon. Une fois que les quatre fûts ont été positionnés sur le pont de la station de remplissage, l'opérateur appuie sur un bouton de démarrage de l'automate programmable et l'agent tensioactif commence à s'écouler. Chaque fût est muni d'un revêtement en plastique dans lequel l'agent tensioactif se vide. Lorsqu'un fût se remplit, l'écoulement est interrompu pendant que la tête d'aiguillage s'indexe pour remplir le fût suivant. Une fois que tous les fûts sont remplis, l'opérateur scelle les revêtements intérieurs et pose les couvercles sur les fûts. Les fûts sont ensuite transportés par convoyeur hors de la salle de chargement spécialement conçue à cet effet dans la zone d'expédition.

Lors du remplissage d'un Big Bag, un opérateur attache les quatre sangles de sac à chaque coin du cadre de chargement, fixe la manchette de remplissage du Big Bag à la tête de remplissage en utilisant un collier gonflable pour fournir une connexion étanche à la poussière et place le sac dans une vessie en caoutchouc, qui scelle l'agent tensioactif dans le sac après le chargement du produit, et agit comme une couche supplémentaire de protection pendant le transport. Le cadre se soulève pour s'adapter à la hauteur du sac. Le sac repose sur une palette au sommet de la balance de pesée et de remplissage, qui occupe environ 2,3 m2 de surface au sol. La balance transmet les informations de poids au contrôle logique programmable, qui arrête automatiquement le flux de matériau lorsque le poids correct du surfactant a été chargé. Le sac est ensuite fermé et placé sur le convoyeur à rouleaux en direction de la zone d'expédition.

M. Molomo affirme que le processus de chargement automatisé améliore considérablement l'opération d'emballage des agents tensioactifs et augmente la productivité de l'opérateur. Mais le plus important est l'amélioration de l'ergonomie et de la sécurité de l'opérateur, ainsi que l'élimination de tout intervention de l'opérateur dans le processus de remplissage. Il en est résulté une utilisation plus efficace du personnel. Ces avantages signifient également moins de risque de contamination des agents tensioactifs lors de l'emballage.

En évaluant l'impact de la salle de chargement et du remplisseur Flexicon sur les opérations, M. Molomo note: «Grâce à l'utilisation de meilleurs outils, nos produits sont aujourd'hui meilleurs».

En savoir plus

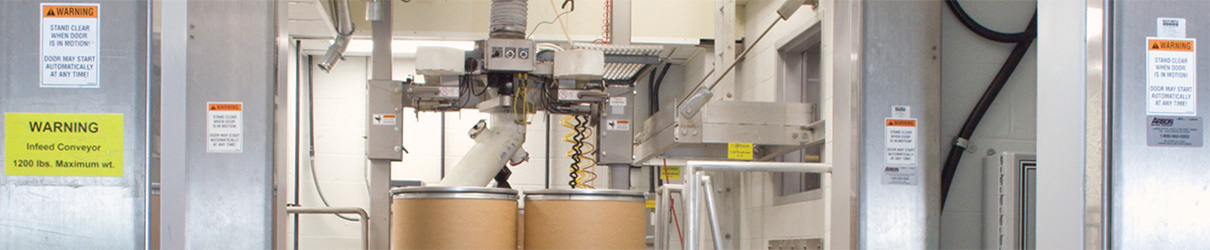

Le remplisseur automatique de fûts utilise une tête d'aiguillage pour remplir quatre fûts de 208 litres en séquence avec de la poudre d'agent tensioactif versée par gravité à partir d'une écluse rotative située au-dessus. Le système peut également être configuré pour charger des sacs de 907 kg.

En savoir plus

Le contrôle logique programmable communique avec la balance de pesée et de remplissage pour réguler le flux de produit dans chaque fût et s'arrête dès qu'un poids prédéfini est atteint. Quatre fûts attendent d'être remplis alors que quatre sont sur le point de sortir de la pièce. Le système améliore le rendement des produits, la sécurité des travailleurs et le contrôle de la qualité.

En savoir plus

La palette de quatre fûts est transportée dans une salle de chargement spécialement conçue à cet effet, où ils sont remplis par un remplisseur de Big Bags/fûts rotatif.

En savoir plus

Les fûts remplis sont transportés de la salle de chargement à la zone d'expédition.

T-1125