ÉTUDES DE CAS

Ligne automatisée améliorant le remplissage hygiénique des sacs de vrac avec de la poudre de crème de café

REPOROA, NOUVELLE ZELANDE — La nouvelle ligne d'emballage automatisée de Anchor Products pour le remplissage des sacs de vrac avec du caséinate de sodium réduit le dégagement de poussière, la perte d'emballage de 90%, et garantie une précision de 1% sur le poids des sacs.La poudre est automatiquement transférée et chargée par un système composé de deux convoyeurs à vis flexibles, d'une trémie tampon d'une capacité de 1500 litres et d'une remplisseuse de sacs de vrac. Les sacs de 680 kg sont automatiquement acheminés de la remplisseuse à une soudeuse à chaud, puis au stockage. Le système de commandes est relié à celui du site du client.

Anchor Products, la plus grande unité commerciale du New Zealand Dairy Group, conditionne la poudre de caséinate de sodium destinée à l'exportation vers un client coréen pour la fabrication de crème à café.

Anchor a choisi des convoyeurs à vis flexibles comme méthode la plus efficace pour déplacer cette poudre difficile à transporter dans un espace restreint de 10 x 7 mètres.

Vaincre l'aération

Les convoyeurs à vis flexibles ont permis de surmonter la tendance à l'aération des poudres semi-fluides. (Densité apparente de 393kg/m3, angle de repos 45°-60°) Les convoyeurs à vis flexibles se trouvent à un angle de 20°, ce qui permet de lutter contre l'aération en insufflant moins d'énergie dans la poudre qu'avec un angle plus élevé. La vis est une spirale large et plate, qui présente une surface portante plus large que la vis à fil rond typique. La vis plate applique une force positive vers l'avant tout en réduisant la force radiale contre les parois extérieures du tube.

Anchor a rejeté le transport pneumatique, qui a besoin d'une station de désaération. «Un séparateur réduirait le temps d'emballage et augmenterait les pertes de fines particules », explique Keith Mason, ancien directeur des services du site qui a supervisé l'installation.

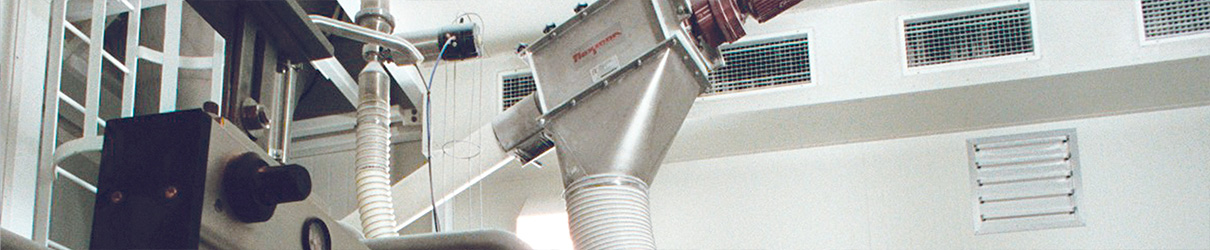

Les convoyeurs à vis flexibles transportent le matière à travers un tube extérieur en polyéthylène UHMW de 150-200mm de diamètre qui renferme une vis en acier inoxydable flexible et robuste, entraînée par un moteur électrique de faible puissance. Lorsque la vis flexible tourne dans le tube, elle s'auto-centre, créant un jeu entre la vis et la paroi du tube ainsi qu'une action de rotation douce empêchant la dégradation de la poudre, qui pourrait se produire dans un séparateur.

«Parce que nous emballons de grandes quantités, nous ne pouvions pas laisser l'air se mélanger à la poudre », poursuit Mason. Le pont de densification vibratoire contrôlé par l'automate de la remplisseuse de sacs de vrac élimine l'air, stabilise et décante le matériau.

Fonctionnement du système

La poudre de caséinate de sodium entre dans la salle de conditionnement à partir de la zone de mélange après avoir été séchée par atomisation et broyée jusqu'à obtention d'une taille de particules correcte, puis transférée dans un bac de conditionnement dans un lot pesé selon les besoins de la commande.

Sur le panneau de commande à l'extérieur de la salle d'emballage, l'opérateur dirige la poudre soit vers la machine d'emballage rotative à 4 postes pour remplir des sacs de 20-25 kg soit vers la remplisseuse de sacs de vrac Flexicon.

Le premier convoyeur à vis flexible de 7.6 mètres de long transporte la poudre du bac d'emballage à un angle de 20° jusqu'à une hauteur de 1.2 mètres. La poudre tombe à travers un adaptateur de transition et un détecteur de métal jusqu'à la trémie tampon, qui descend jusqu'à l'étage inférieur. L'automate programmable met en marche et arrête le convoyeur flexible pour maintenir un niveau défini de matière dans la trémie.

Le deuxième convoyeur à vis flexible de 3 mètres de long, supporté par la trémie doseuse, transporte la poudre à un angle de 20° vers la remplisseuse automatique de sacs de vrac. L'opérateur sélectionne la séquence de remplissage et le sac se remplit automatiquement jusqu'au poids prédéfini. Le cadre de la remplisseuse est monté sur quatre capteurs qui transmettent à l'automate les informations de poids. Celui-ci ralentit le moteur à vitesse variable du convoyeur à vis flexible pour adapter le débit d'alimentation avant d'arrêter le convoyeur une fois que le poids cible est atteint, avec une précision de ± 1kg.

Les convoyeurs flexibles transfèrent la poudre par intermittence: 5 minutes allumés, une minute éteints. La cadence d'emballage est de 7 tonnes/heure.

Un connecteur gonflable assure l'étanchéité de la goulotte du sac pour réduire le dégagement de poussière. L'orifice du système d'aspiration des poussières de la tête de remplissage se connecte au système existant du client. «Auparavant, nous récupérions jusqu'à 0,05 % de poussière par jour en emballant des sacs de 20 kg», explique M. Mason. «Ce taux est tombé à 0,005 %».

Le sac rempli est automatiquement transporté

Les crochets de sangle de sac à commande pneumatique libèrent automatiquement le sac rempli. L'API demande à l'imprimante d'imprimer des étiquettes à insérer dans chaque sac. Les étiquettes contiennent des données de date, de produit, de poids et autres pour la traçabilité et le contrôle des stocks. Un convoyeur à bande plate transfère le sac en vrac rempli du matériau de remplissage, tandis qu'un second transporteur positionne le sac sous un scellant thermique qui scelle la doublure du sac en vrac pour garantir la qualité du produit livré au client. Le sac continue à sortir de la pièce du convoyeur jusqu'au portique d'empilage, où le sac est pesé, placé sur une palette et transféré dans un stockage en vrac pour l'empilage.

Pour répondre à la norme néo-zélandaise NZCP6, l'équipement de la ligne d'emballage est fabriqué avec des matériaux de qualité alimentaire, notamment du polyéthylène UHMW pour les convoyeurs et de l'acier inoxydable 304 avec des soudures intérieures polies.

Élargit les opportunités de marché

D'autres clients ont manifesté leur intérêt à recevoir les produits contenant du caséinate de sodium/calcium et des protéines de lait totales d'Anchor dans des sacs en vrac. «Nous devions permettre d’emballer ces produits sur la même ligne», explique M. Mason. Le remplisseur de sacs en vrac peut recevoir des sacs dont la taille varie de 350 à 900 kg (770 à 2000 lb). Un actionneur linéaire soulève et abaisse la tête de remplissage pour différentes tailles de sac.

«Le client est très satisfait des performances de la ligne de conditionnement», déclare le directeur du site, Gerard Gunnell.

P-0207