ÉTUDES DE CAS

Le système composé d'une station de vidange de Big Bags et d'un système de convoyage empêche la poussière, réduit les temps de cycle et améliore la qualité de produits chimique pour désodorisant

ST. LOUIS, MO — Dans la production de désodorisants bleus pour cuvettes de toilettes, Willert Home Products a réduit le temps de mise en lot de 20 %, amélioré la précision des lots à 0,01 % près et éliminé la poussière de la zone de travail en utilisant un système automatisé composé de deux stations de vidange de Big Bags et cinq convoyeur à vis flexible.Le passage d’un déchargement manuel de sacs de 23 kg à un déchargement automatisé de sacs de 907 kg de deux poudres hygroscopiques difficiles à manipuler a permis de rentabiliser le système en moins d’un an en réduisant le temps de cycle des lots et le coût des matières premières. L’élimination des coûts d’élimination des sacs vides de 50 lb a permis de réaliser des économies.

Auparavant, des sacs de 23 kg de borax anhydre et de sulfate de sodium étaient déversés manuellement dans un mélangeur d’une capacité de 2268 kg. Willert Home Products a essayé sans succès de transporter le mélange vers un mélangeur plus petit au deuxième étage avec un élévateur à godets, puis avec un convoyeur aéromécanique.

Poudres gonflées par l'humidité

Bryan Willert, vice-président de la fabrication, déclare: «L'élévateur à godets se coinçait et cassait lorsque les poudres absorbaient l'humidité présente ici à St. Louis. Nous l'avons remplacé par un convoyeur aéromécanique, mais cela apportait trop d'énergie au mélange, où les poudres sensibles à l'humidité fondaient, s'aggloméraient et obstruaient les machines du convoyeur. Les câbles se cassaient. Quand on ajoutait un ingrédient tensioactif séché par atomisation dans le mélangeur, le convoyeur se bloquaient encore plus».

M. Willert a envisagé de remplacer le convoyeur aéromécanique par un convoyeur pneumatique, mais a finalement opté pour des convoyeurs à vis flexibles. «Le tube fermé du convoyeur à vis flexible répondait à notre besoin d'isoler les poudres de l'air ambiant humide. Grâce à la manipulation en douceur du convoyeur, les poudres s'écoulent bien dans le convoyeur», dit-il.

Les convoyeurs à vis flexibles déplacent les matériaux à travers un tube de 115 mm de diamètre enfermant une vis flexible robuste en acier inoxydable, entraînée par un moteur électrique de faible puissance. Lorsque la vis flexible tourne, elle se centre automatiquement. L'espace libre entre la vis et la paroi du tube permet de minimiser voire d'éliminer les dommages au produit.

Le borax anhydre est abrasif, mais léger et aérien (masse volumique apparente de 763 kg/m3, taille de particules de 200 mesh). Le convoyeur flexible qui le déplace vers le mélangeur nécessite une vis à fil plat robuste dont la surface de transport plane applique une force positive vers l’avant tout en réduisant la force radiale contre les parois extérieures du tube. Le fil résistant résiste à l’abrasivité du matériau.

Comme le sulfate de sodium a une masse volumique apparente plus élevée (1173 kg/m3 et une taille de particule de 200 à 400 mesh), son déplacement nécessite une vis ronde, qui confère au matériau des forces radiales plus élevées.

Opération de dosage sur deux niveaux

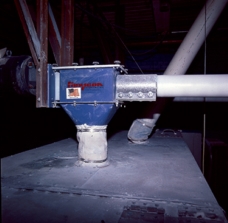

Deux station de vidange de Big Bags Flexicon, chacune équipée d’une trémie pyramidale d’une capacité de 0.099 m3 versant le produit dans deux convoyeurs à vis flexibles Flexicon de 9 m qui transportent le produit à un angle de 45°, vers le mélangeur à 3 m de hauteur.

Les ingrédients mineurs, tels que les liquides et les colorants, sont introduits au niveau d'une trémie vide-sacs et transportés jusqu'au mélangeur par un convoyeur à visflexible de 3 m.

Au niveau du mélangeur en vrac, un autre convoyeur à vis flexible de 7.6 m fait monter le mélange jusqu’à un petit mélangeur de 272 kg au deuxième niveau, qui alimente par gravité une trémie tampon qui, à son tour, charge un alimentateur qui verse une quantité mesurée de mélange dans un extrudeur à deux vis en rotation produisant les rondelles pour la cuvette des toilettes.

Les déchargeurs déplacent les poudres compliquées

Chaque station de vidange de Big Bags est équipée d'activateurs de sacs FLOW-FLEXER™ activés pneumatiquement qui favorisent l'écoulement des poudres compliquées en massant les parois latérales inférieures du sac à des intervalles prédéfinis. Au fur et à mesure que le sac se vide, la pressions des plaques augmente, soulevant les côtés du sac pour lui donner une forme de «V», ce qui favorise le déchargement complet du produit. «Les poudres ne sortaient pas des sacs sans les masseurs», dit M. Willert.

La trémie sous chaque station de vidange de Big Bags contient un agitateur mécanique et un vibrateur pneumatique qui favorisent l'écoulement dans l'adaptateur d'entrée de chaque convoyeur à vis flexible.

Le système est hermétique à la poussière

Le système de dosage élimine la poussière générée autrefois lors de la vidange de sacs de 23 kg dans le mélangeur de vrac. Les poudres restent enfermées à partir du moment où les Big Bags sont connectés, tout le long du processus de convoyage et jusqu'à l'extrusion finale. «Tout le système est scellé hermétiquement», dit M. Willert.

À partir de chaque station de vidange de Big Bags, la poussière est contrôlée par une vanne Iris de 305 mm de diamètre munie d'une membrane souple et imperméable qui permet à l'opérateur de tirer la manchette du sac fermée dans la goulotte d'entrée et de fermer la vanne sur la manchette. La manchette est ensuite ouverte, la porte d'accès de la goulotte est fermée et la vanne est ouverte lentement, ce qui empêche les déversements incontrôlés de matériau du sac et la fuite de poussière.

Le contrôle de la qualité s'améliore

Le contrôle de la qualité et la précision du poids final du lot sont surveillés et contrôlés par un logiciel de dosage pour PC/contrôle logique programmable que Willert Home Products a conçu et installé. Le programme mesure des quantités précises des deux poudres versées à partir des Big Bags dans les convoyeurs à vis flexibles à des vitesses régies par une commande de moteur à vitesse variable. M. Willert dit: «La marge d'erreur des convoyeurs est très faible par rapport à notre point de consigne. Le contrôle logique programmable peut dire aux convoyeurs de passer en mode goutte-à-goutte et de s'arrêter pour atteindre le poids demandé à 225 grammes près».

Auparavant, un opérateur essayait de vider des quantités précises des sacs de 23 kg en saupoudrant les ingrédients dans le mélangeur. «C'était peu précis», dit-il.

Afin d'augmenter la capacité, l'entreprise installe une deuxième ligne de dosage similaire à la première. Elle comprend un deuxième mélangeur d’une capacité de 2 268 kg, un mélangeur d’une capacité de 455 kg, une trémie tampon et un deuxième extrudeur. Les convoyeurs à vis flexibles, partant horizontalement des convoyeurs flexibles d'origine en passant par des adaptateurs de transition, déplacent le matériau.

Willert Home Products fabrique des rondelles désodorisantes pour une entreprise japonaise pour sa distribution locale. Le système de dosage plus précis et plus productif répond à la demande croissante du produit et aux normes de qualité rigoureuses du client.

En savoir plus

Les stations de vidange de Big Bags par pesage par lot équipées de trémies et de convoyeurs à vis flexibles permettent de faire monter les ingrédients à 9 m de hauteur et de doser avec précision le poids des lots dans un mélangeur à ruban avec contrôleur logique programmable. Le système automatisé et étanche à la poussière remplace le déversement manuel de sacs de 23 kg.

En savoir plus

Deux convoyeurs à vis flexibles transportent les ingrédients vers un mélangeur à ruban qui les décharge dans un troisième convoyeur à vis flexible qui fait monter le mélange à une hauteur de 9 m en passant à travers le plafond vers un plus petit mélangeur au deuxième niveau.

En savoir plus

Les ingrédients sont introduits dans un mélangeur à ruban par un convoyeur à vis flexible en passant à travers un adaptateur de transition de déchargement.

En savoir plus

Un mélangeur à ruban décharge le mélange dans un convoyeur à vis flexible qui fait monter le mélange à une hauteur de 9 m en passant à travers le plafond vers un plus petit mélangeur au deuxième niveau.

En savoir plus

Les adaptateurs de chargement relient les convoyeurs à vis flexibles de 9 m de long des stations de vidange de Big Bags aux convoyeurs de 3 m de long qui alimenteront un deuxième mélangeur à ruban pour augmenter la capacité avec une deuxième ligne de dosage.

N-1336