ÉTUDES DE CAS

Hannah's Sweets Améliore le Vidage Manuel des Sacs, l'Hygiène des Installations, avec un Système de Manutention des Matières

JOHNSTONE, ÉCOSSE — Fondée en 1962, la confiserie écossaise Hannah's Sweets produit tout une gamme de bonbons, dont ses célèbres Jazzies et Snowies — Fondée des disques de chocolat recouverts de morceaux de bonbons colorés.Chaque semaine, l'entreprise transforme 50 à 60 tonnes de sucre, de lait en poudre, de lactosérum en poudre, de farine de blé et d'autres ingrédients secs reçus en sacs de 25 kg. Cela équivaut à environ 300 sacs par jour, vidés au rythme de 1 675 kg / heure.

Pour réduire la manipulation manuelle des sacs ainsi que de la poussière, et empêcher les palettes d'entrer dans la salle de process hygiénique, la société a installé une station de vidage de sacs Flexicon et un système de transport pneumatique intégré avec un convoyeur à rouleaux et un palonnier de sacs à vide.

Le système de livraison devait traiter des matières dont la densité apparente était de 208 kg / m3 pour le lait en poudre à 705 kg / m3 pour le sucre granulé.

Tom Munro, directeur général de Hannah, déclare : «Flexicon a proposé un système clé en main pour gérer tous les ingrédients, alors que d'autres ne pouvaient fournir que des parties de ce que nous recherchions.»

L'automatisation, la sécurité et la capacité redéfinissent le déversement manuel

À l'aide du poussoir à vide, un opérateur déplace les sacs des palettes sur le convoyeur à rouleaux, qui les transporte à travers un mur dans la salle de mélange où se trouve la station de vidage de sacs Flexicon. Équipé d'un ventilateur d'aspiration à grande vitesse, l'unité aspire la poussière en suspension générée par le processus de déversement manuel loin de l'opérateur sur deux filtres à cartouche ayant une superficie combinée de 9 m2. L'accumulation de poussière sur les surfaces extérieures du filtre est délogée sur un cycle chronométré en alternant les souffles d'air provenant des buses situées à l'intérieur de chaque filtre, maintenant l'efficacité de la collecte de la poussière. La poussière délogée tombe dans la trémie d'une capacité de 140 l de l'unité, éliminant ainsi les déchets.

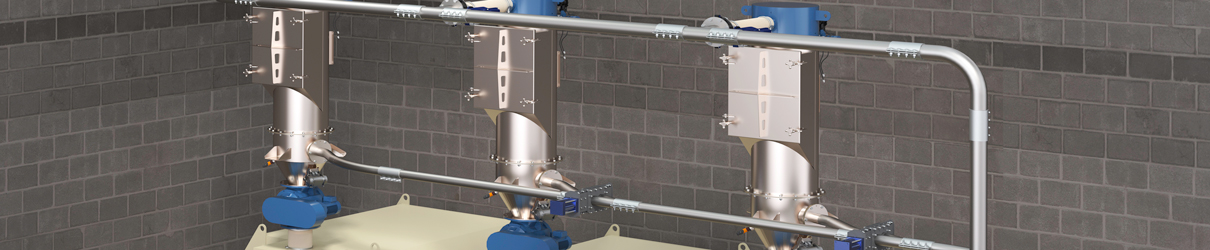

Le matériau est ensuite acheminé via un adaptateur de ramassage monté sous la base de la trémie, dans le système de transport pneumatique PNEUMATI-CON®, également de Flexicon. Alimenté par un ventilateur de 7,5 kW , il transporte les ingrédients à travers une conduite de 12 m de long et 75 mm de diamètre avec trois vannes de dérivation à commande pneumatique qui alimentent séquentiellement trois 450 mm de diamètre récepteurs de filtre de diamètre, chacun alimentant un réservoir de mélange séparé. Une fois séparé du flux d'air, le matériau est dosé à travers la vanne rotative du récepteur du filtre dans une trémie de pompage de 28 l qui se décharge dans un réservoir de mélange, où les ingrédients secs sont mélangés avec des graisses végétales. Le composé de chocolat liquide résultant est mis sous diverses formes en utilisant un équipement de moulage automatique.

Le système est contrôlé par un PLC qui ouvre et ferme chaque vanne de dérivation, démarre et arrête chaque vanne rotative lorsque les signaux sont reçus des capteurs de niveau haut de chaque trémie, et arrête le ventilateur du système de transport lorsqu'un signal est reçu du niveau bas de la station de vidage de sacs. capteur. Les cuves de mélange sont remplies jusqu'à un poids de lot combiné de 2 à 3 tonnes (2,2 à 3,3 tonnes) de chocolat liquide.

L'évacuation du système réduit les déchets, le temps de nettoyage

Le système fermé empêche la contamination du produit et de l'environnement de l'usine, tandis que le ventilateur pneumatique évacue la ligne de transport. Cela élimine le besoin de rincer le système pendant les changements de matériau et garantit que tous les ingrédients du lot atteignent les réservoirs de mélange, éliminant ainsi les déchets.

«Nous avons une politique de nettoyage au fur et à mesure, mais le nouveau système de livraison ne nécessite qu'un nettoyage quotidien par les opérateurs», déclare Munro.

Depuis son installation, le système a été exceptionnellement fiable, offrant des performances constantes. «Les lignes fonctionnent depuis un an et nous n'avons pas eu à effectuer de maintenance», ajoute Munro.

Hannah's Sweets

+44 1505 321131

Johnstone, Renfrewshire, Scotland PA5 8AB

tom@hannahssweets.co.uk

En savoir plus

En savoir plus

Les sacs d'ingrédients secs sont acheminés via un convoyeur à rouleaux vers la station de vidage des sacs qui éloigne la poussière en suspension de l'opérateur. Les ingrédients déversés manuellement — Fondée et la poussière accumulée — Fondée sont acheminés pneumatiquement en séquence vers trois filtres récepteurs, chacun alimentant un réservoir de mélange différent où les ingrédients secs sont mélangés avec des graisses végétales.

En savoir plus

Sous le contrôle de l'API, les vannes de dérivation à commande pneumatique de trois récepteurs de filtre s'ouvrent et se ferment en séquence. Le PLC démarre et arrête également les vannes de sas rotatives en fonction des signaux reçus des capteurs de niveau haut et bas des trémies de pompage du réservoir de mélange.

En savoir plus

Hannah's Sweets produit une gamme de bonbons au chocolat pour le Royaume-Uni et les marchés d'exportation

En savoir plus

La station de vidage de sacs et le système de transport pneumatique fournissent du sucre, du lait en poudre, du lactosérum en poudre, de la poudre de blé et d'autres ingrédients secs aux réservoirs de mélange qui mélangent le chocolat liquide

HH-1078