ÉTUDES DE CAS

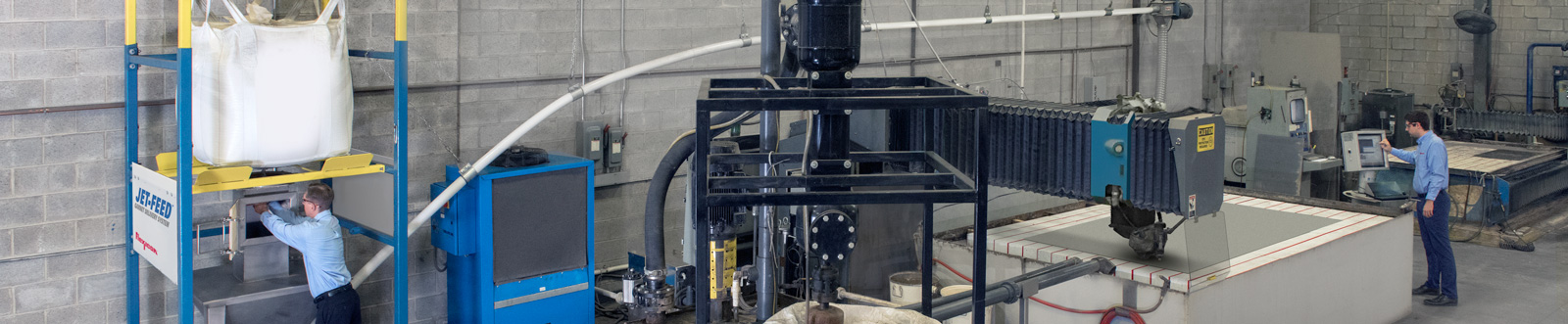

Grenat Alimenté Automatiquement à Partir de Big Bags Vers le Découpeur à Jet D'eau

BETHLEHEM, PA — Créé en 1974, ce grand constructeur de machines a commencé à découper sa tôle en acier au carbone, en acier inoxydable et en polycarbonate au jet d'eau à partir de 2001.Des sacs de grenat de 32 kg étaient livrés sur palettes, ce qui obligeait les opérateurs à déverser manuellement six ou sept sacs dans une trémie de chargement au début de chaque poste. Cette opération entraînait un temps d'arrêt d'environ 45 minutes, provoquait des déversements accidentels et générait de la poussière, tout en exposant les opérateurs à des blessures potentielles. En outre, le jet d'eau consommait environ 27 kg de grenat par heure, ce qui nécessitait un arrêt pour remplir à nouveau le pot sous pression avant de reprendre le travail.

En 2011, la direction a amélioré le processus en alimentant directement le pot sous pression en grenat à partir de Big Bags de 1 814 kg grâce à un système automatisé de vidange et de convoyage de Flexicon Corp.

Transférer le grenat des Big Bags au cutter à jet d'eau

Appelé système de livraison de grenat JET-FEED™, il consiste en un déchargeur de Big Bags BULK-OUT®, plus précisément un modèle BFF avec cadre de levage. Un opérateur relie les sangles du sac à celui-ci, puis il est ensuite positionné à l'aide d'un chariot élévateur dans les berceaux des extensions de bras POP-TOP™ à ressort.

La goulotte est raccordée au travers une valve d'iris, que l'on referme ensuite, en dénouant le cordon de serrage et en fermant la glissière d'entrée de la trémie. L'ouverture lente de la valve de l'iris empêche les éclats incontrôlés de grenat du sac et l'émanation de poussière, tout en éliminant le renversement qui se produisait auparavant lors du découpage et du déversement manuels du sac.

Lorsqu'il est plein, le poids du sac comprime les systèmes Pop Top à ressort, qui commencent à s'étirer vers le haut au fur et à mesure que le Big Bag se vide, allongeant le sac pour favoriser une vidange complète par la goulotte. Les activateurs de sac FLOW FLEXER® améliorent encore le flux en soulevant et en abaissant les bords inférieurs opposés du sac avec des courses de plus en plus longues à mesure que le sac s'allège, ce qui donne au fond du sac une forme de «V» raide sans point mort.

La trémie à haut débit entièrement fermée est conçue avec une paroi arrière semi-verticale et des parois latérales inclinées qui forment une zone trapézoïdale réduisant la capacité du grenat à vouter dans la trémie. Au lieu de cela, le grenat bascule et s'écoule vers et le long de la paroi arrière éliminant ainsi le besoin de dispositifs d'agitation pneumatiques ou mécaniques.

Empêcher le grenat d'endommager le convoyeur

Les caractéristiques d'abrasion du grenat sur de l'acier trempé rendent également son déplacement difficile sans endommager le convoyeur.

La solution a pris la forme d'un convoyeur à vis flexible Flexicon®, dont la seule partie mobile en contact avec la matière est une vis intérieure de conception robuste. La vis en acier inoxydable est entraînée par son extrémité supérieure au-delà du point de sortie, ce qui empêche le contact du produit avec les joints moteur, l'usure prématurée et les temps d'entretien/arrêt associés.

En rotation, la vis s'autocentre à l'intérieur du tube en polymère résistant à l'abrasion, empêchant le grenat de se broyer entre la vis et la paroi du tube, maximisant ainsi la durée de vie des composants en contact avec la matière.

Le convoyeur élève le grenat avec une inclinaison de 45 degrés avant de se courber à l'horizontale pour une distance totale d'environ 12 mètres.

Le système clos maintient le même niveau d'humidité que dans le Big Bag, ce qui empêche les particules de grenat de s'agglomérer et de résister à l'écoulement lorsqu'elles sont trop humides, ou de développer des charges statiques lorsqu'elles sont trop sèches.

Le grenat sortant du convoyeur se déverse par gravité dans le pot sous pression du jet d'eau grâce à un flexible. Le convoyeur peut être démarré et arrêté manuellement, ou automatiquement par un automate relié aux capteurs de niveau haut et bas installés sur le pot sous pression.

Compléter le circuit du grenat

Dans le système en circuit fermé, l'eau usée et le grenat collectés dans la table de réception sont pompés vers une centrifugeuse qui retire les solides, les déposant dans une trémie de remplissage de Big Bags pour le recyclage. Le grenat est retourné au fournisseur, qui le nettoie et le tamise pour récupérer la partie du grenat usagé qui peut être réutilisée.

En passant du déversement manuel au déversement automatisé à partir de Big Bags, l'usine a amélioré la sécurité des opérateurs, la propreté de l'usine et le temps de fonctionnement, tout en réduisant les dépenses permanentes liées aux consommables coûteux.

En savoir plus

Le système de livraison de grenats JET-FEED™(le long du mur du fond) et système de récupération des grenats usés (au premier plan).

En savoir plus

Le grenat sortant du convoyeur à vis flexible se déverse par gravité dans le pot sous pression du jet d'eau grâce à un flexible.

En savoir plus

La vis du convoyeur est entraînée au-delà du point où le grenat sort du convoyeur, ce qui empêche tout contact avec les joints ou les roulements moteur.

En savoir plus

Le système de distribution de grenat permet un fonctionnement ininterrompu du découpeur à jet d'eau pour une production maximale sans poussière, déversement accidentels ou fatigue des opérateurs, tout en réduisant le coût des matières premières.

GG-0545A